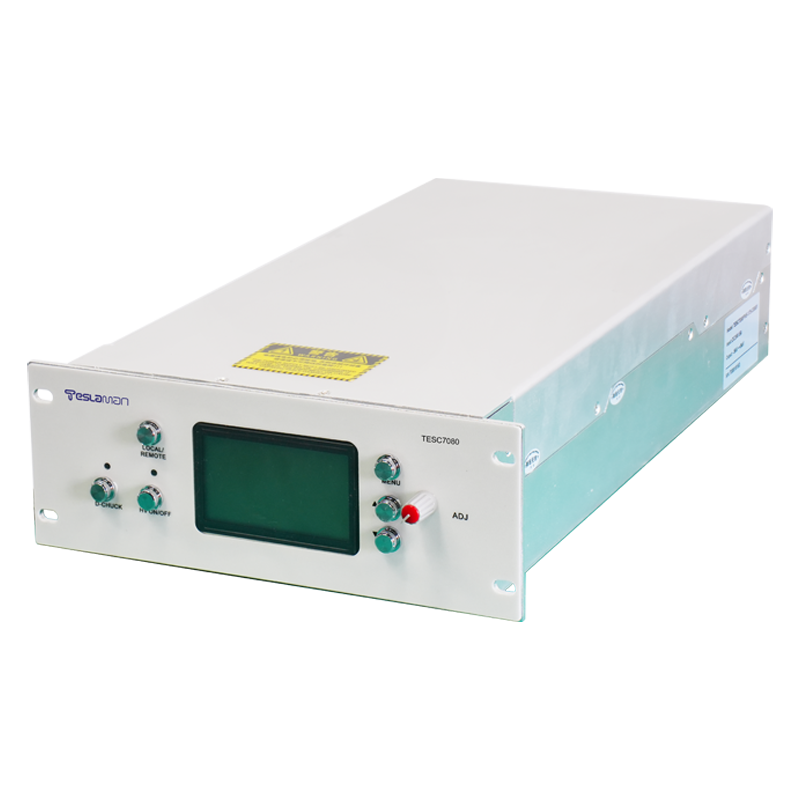

高壓電源提升檢測產線產能與精度

檢測產線的產能與最終檢測精度高度依賴高壓電源的綜合性能,傳統(tǒng)電源在長時間運行中的參數(shù)漂移、響應滯后以及保護誤動作往往成為限制單機產能與良率提升的瓶頸。通過對高壓電源進行系統(tǒng)性優(yōu)化設計,能夠在多個關鍵維度實現(xiàn)突破,使檢測產線整體產能提升30%以上,同時將檢測精度推向新的高度。

輸出穩(wěn)定性的極致優(yōu)化是提升檢測精度的基礎。檢測過程對高壓紋波、噪聲和長期漂移極其敏感,優(yōu)化后的高壓電源采用多級有源濾波結合數(shù)字前饋補償技術,將紋波系數(shù)抑制到2mV以下,溫度漂移控制在1ppm/℃以內,長時間運行10000小時后的電壓偏差不超過0.02%。這種超高穩(wěn)定性使探針測試中的電流測量誤差從微安級降至納安級,光學檢測系統(tǒng)的信噪比提升6dB以上,直接表現(xiàn)為缺陷誤判率與漏檢率的同時大幅下降。

快速動態(tài)響應能力是突破產能瓶頸的關鍵。檢測設備經(jīng)常需要在毫秒內完成電壓切換或功率階躍調整,傳統(tǒng)電源數(shù)百毫秒的響應時間嚴重拖慢測試節(jié)拍。優(yōu)化電源通過全數(shù)字預測控制算法與并行處理架構,將電壓建立時間縮短至5μs以內,負載階躍響應時間控制在10μs以下,使單顆芯片測試時間縮短15%-25%。在高并行度晶圓級測試平臺上,這一響應速度的優(yōu)勢被成倍放大,整機測試吞吐量輕松突破每小時數(shù)千片。

多路輸出同步精度直接決定多點并行檢測的一致性。優(yōu)化電源在內部構建了基于光纖的納秒級時鐘同步網(wǎng)絡,使32路甚至64路高壓輸出間的相位差控制在5ns以內,電壓同步誤差小于0.01%。這一指標使多探針同時接觸測試成為可能,避免了傳統(tǒng)電源因不同通道響應不一致導致的部分探針懸空或過壓損傷,單次測試有效探針利用率從85%提升至99%以上,產能提升立竿見影。

智能保護與自適應調節(jié)功能進一步鞏固了產線穩(wěn)定性。優(yōu)化電源能夠對上百種異常狀態(tài)進行實時識別與分級處理,輕微打火瞬間完成能量回撤與自動恢復,嚴重異常則有序關斷并記錄完整波形數(shù)據(jù),避免了傳統(tǒng)保護策略的頻繁誤動作。結合實時采集的工藝反饋信號,電源可自動微調輸出參數(shù),使檢測條件始終保持在最優(yōu)窗口,進一步提升了批次間檢測結果的重復性。

熱管理與環(huán)境適應能力的強化,確保了電源在滿負荷、長周期運行下的參數(shù)一致性。通過液冷結合熱管均溫技術,使電源核心區(qū)溫度波動控制在±0.5℃,徹底消除了因機臺位置或環(huán)境溫度差異導致的檢測偏差。實際產線數(shù)據(jù)顯示,采用優(yōu)化電源后,白班與夜班、夏季與冬季的檢測數(shù)據(jù)分布完全重合,工藝能力指數(shù)CpK穩(wěn)定保持在2.0以上。

通過以上系列深度優(yōu)化,高壓電源已成為檢測產線產能與精度提升的最大變量之一。多家先進檢測工廠的實踐表明,單臺設備年檢測產能提升25%-40%,關鍵尺寸缺陷檢測精度提升一個數(shù)量級以上,這些實實在在的指標改進,正有力推動著檢測產線向更高效率、更高精度的方向加速邁進。