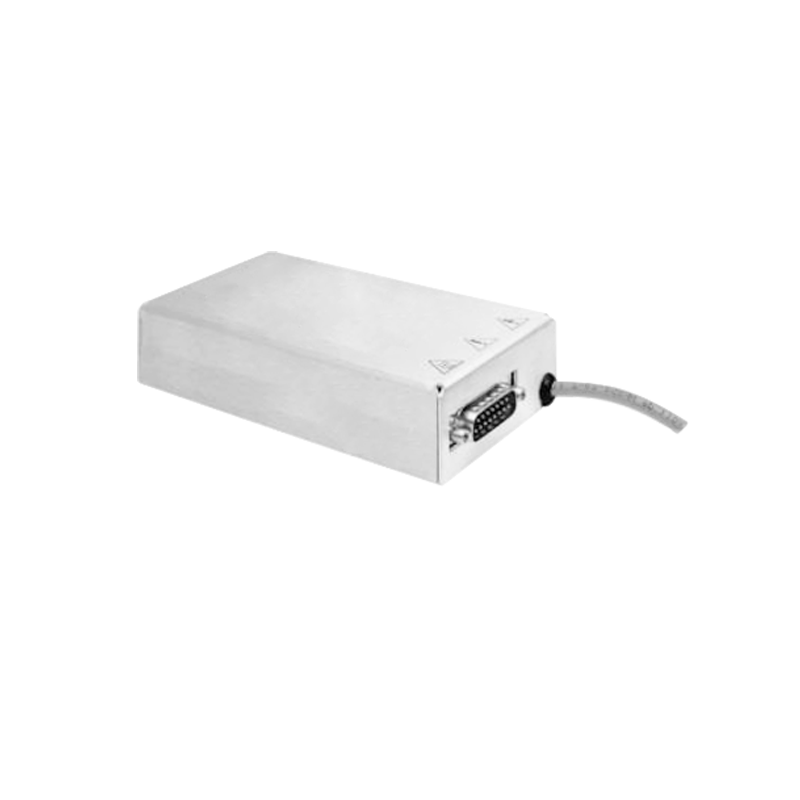

通道電子倍增器專用低噪聲高壓

通道電子倍增器作為單粒子或極微弱電流信號(hào)探測的核心傳感器,其極限探測能力從根本上受限于為其提供工作偏壓的高壓電源的噪聲水平。CEM本質(zhì)上是一個(gè)連續(xù)打拿極的電子倍增結(jié)構(gòu),單個(gè)入射粒子(電子、離子、紫外光子等)在通道入口處撞擊內(nèi)壁產(chǎn)生少量二次電子,這些電子在通道內(nèi)壁施加的數(shù)千伏軸向電場驅(qū)動(dòng)下,沿拋物線軌跡反復(fù)撞擊對(duì)面壁面,產(chǎn)生雪崩式倍增,最終在輸出端得到一個(gè)可測量的電荷脈沖。這一高達(dá)10^7甚至10^8的增益過程,如同一把高倍放大鏡,不僅放大了信號(hào),也同等比例地放大了任何疊加在供電高壓上的噪聲起伏。這些電壓噪聲會(huì)直接調(diào)制增益,在輸出端形成與信號(hào)無法區(qū)分的背景計(jì)數(shù),嚴(yán)重劣化探測器的信噪比、動(dòng)態(tài)范圍及最小可探測信號(hào)。因此,為CEM設(shè)計(jì)的專用高壓電源,其噪聲抑制是設(shè)計(jì)工作的首要目標(biāo)與核心挑戰(zhàn),其性能指標(biāo)常要求在全帶寬范圍內(nèi)輸出噪聲低于1毫伏(峰峰值),甚至達(dá)到數(shù)百微伏量級(jí)。噪聲的起源與控制需從系統(tǒng)層面進(jìn)行逐級(jí)治理。初級(jí)直流高壓生成環(huán)節(jié),傳統(tǒng)的線性電源因效率低下、體積龐大已較少使用,而現(xiàn)代開關(guān)電源技術(shù)是主流。但開關(guān)過程固有的高頻紋波是主要噪聲源。為此,必須采用多級(jí)濾波與穩(wěn)壓架構(gòu)。第一級(jí)通常為高頻開關(guān)變換,但其開關(guān)頻率需經(jīng)過精心選擇與調(diào)制,以避開探測器系統(tǒng)的敏感頻段,并采用諧振或軟開關(guān)技術(shù)最小化開關(guān)瞬態(tài)噪聲。其后,必須接入性能極其優(yōu)異的線性調(diào)整器。該線性調(diào)整器工作在高輸入、高輸出電壓差狀態(tài)下,以其無開關(guān)噪聲的特性,對(duì)前級(jí)傳來的紋波進(jìn)行深度衰減,其自身的基準(zhǔn)電壓源、誤差放大器的噪聲也需選用超低噪聲器件。然而,線性調(diào)整帶來的巨大功耗和發(fā)熱,是工程設(shè)計(jì)中的主要矛盾,需要精細(xì)的熱設(shè)計(jì)與散熱管理。RC與LC無源濾波網(wǎng)絡(luò)在高壓輸出端不可或缺,其中電容的選擇尤為關(guān)鍵。普通高壓瓷介電容的介質(zhì)損耗和壓電效應(yīng)可能引入額外噪聲,因此必須采用特氟龍、聚丙烯或云母等低損耗、低噪聲的專用高壓電容。物理布局與布線是決定最終噪聲水平的“最后一公里”。高壓輸出線必須采用全屏蔽同軸電纜,且長度盡可能短。電源內(nèi)部,高壓產(chǎn)生部分、低壓控制部分及反饋網(wǎng)絡(luò)必須進(jìn)行嚴(yán)格的區(qū)域隔離,采用獨(dú)立的屏蔽腔體。接地策略必須采用單點(diǎn)星型接地,避免地線環(huán)路引入共模噪聲。反饋分壓電阻網(wǎng)絡(luò)需選用低溫度系數(shù)、低電壓系數(shù)的精密電阻,并確保其自身熱噪聲最小化。環(huán)境溫度變化會(huì)引起元器件參數(shù)漂移,導(dǎo)致輸出電壓的慢漂,這雖然不屬于高頻噪聲,但也會(huì)影響增益的長期穩(wěn)定性,因此電源需具備良好的溫度補(bǔ)償特性或置于恒溫環(huán)境中。在最終的系統(tǒng)集成測試中,評(píng)估此類電源的噪聲性能不能空載進(jìn)行,必須在模擬真實(shí)負(fù)載(通常為高阻容性負(fù)載)的條件下,使用高輸入阻抗差分探頭和示波器,在足夠的帶寬下測量其輸出端的實(shí)際噪聲頻譜與幅度。只有當(dāng)電源的噪聲底低于由CEM自身暗計(jì)數(shù)和信號(hào)統(tǒng)計(jì)漲落所決定的系統(tǒng)本底時(shí),CEM的極限探測性能才能真正得以實(shí)現(xiàn)。這項(xiàng)對(duì)極致“靜默”的追求,是支撐高能物理、空間探測、質(zhì)譜分析等領(lǐng)域?qū)崿F(xiàn)單粒子計(jì)數(shù)突破的幕后基石。